Case Studies zu Detact

So nutzen unsere Kunden Detact, das KI-Werkzeug für die Digitalisierung in der Produktion

HOW IT WORKS

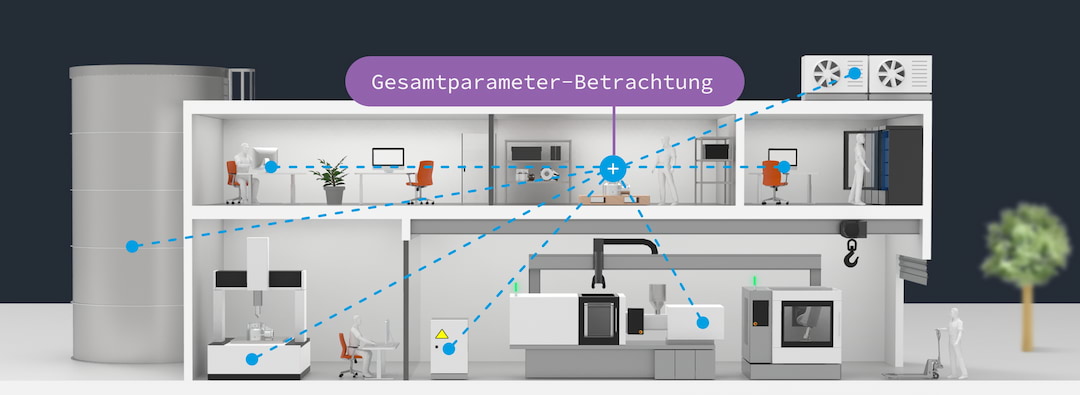

Detact ist ein zentrales Werkzeug der Smart Factory und KI‑Leitstand für die Digitalisierung Ihrer Produktion!

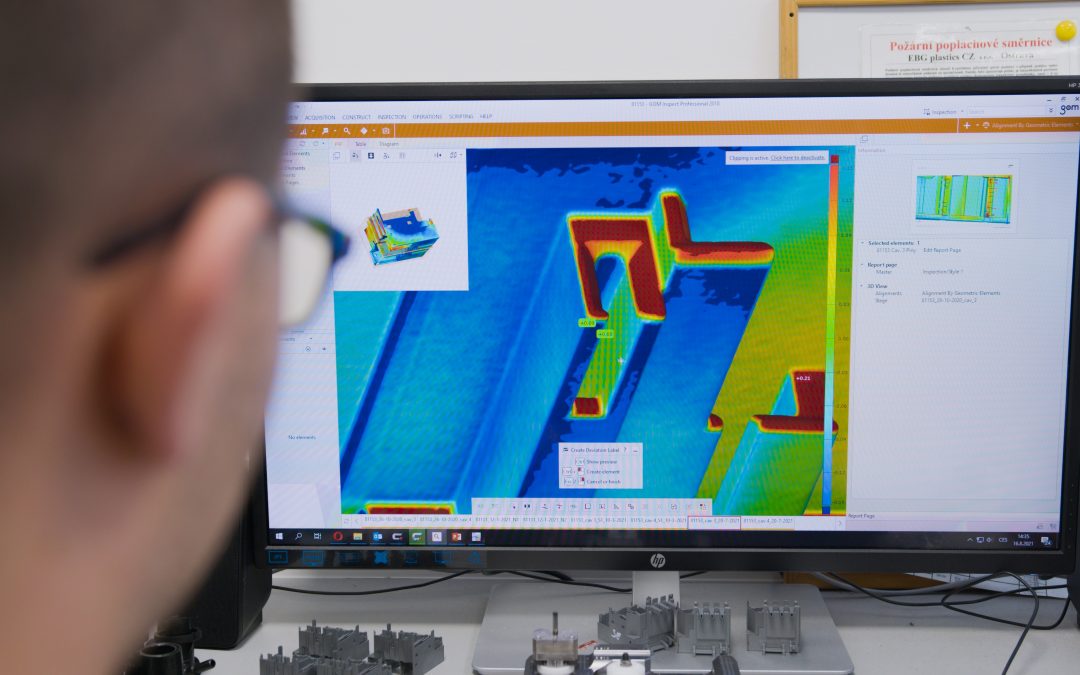

Mit Künstlicher Intelligenz erfasst und analysiert Detact die Daten aus Prozessketten und Qualität, vollautomatisch und aus nahezu allen Datenquellen!

15+ browserbasierte Apps für Analyse und Diagnose

Detact automatisiert die Datenanalyse und macht sie intelligent.

Das Industrie 4.0-Softwaresystem wurde mit einer Vielzahl an vorkonfigurierten Apps und künstlicher Intelligenz (KI) ausgestattet. Beim Projektstart wählen Anwender ein individuelles App-Paket, das sie später Schritt für Schritt erweitern können. Das ist intelligentes Shop Floor Management, Smart Factory für kleine und große Anwender sowie Produktion 4.0 in Einem.

Übrigens:

Auf Wunsch programmiert Symate auch individuelle Apps oder passt die Bestehenden an spezielle Erfordernisse eines einzelnen Nutzers an.

KI-Gesamtpaket für die verarbeitende Industrie

Gemeinsam mit Symate möchten wir unser Know-how im Bereich der Sensorik mit der Künstlichen Intelligenz von Detact verbinden.

Für uns ist das ein perfekter Match für zukunftsfähige Geschäftsmodelle. (New Business Development bei Pepperl+Fuchs)

Kontaktieren Sie unser Team!

Eine Innovation der Spitzenforschung erfolgreich im Einsatz

Detact wurde in Projekten der DFG SFB 639, SFB Transregio sowie dem Spitzentechnologiecluster ECEMP konzipiert und 2012 erfolgreich auf den Markt gebracht. Seitdem haben die Spezialisten von Symate Detact systematisch weiterentwickelt.

Buchen sie einen unverbindlichen Termin mit uns!

Nutzen Sie die Möglichkeit, unsere Softwarelösungen in einem persönlichen Gespräch besser kennenzulernen!

Wählen Sie einfach Ihren gewünschten Termin aus unserem Kalender. Unser Expertenteam freut sich darauf, Ihre Fragen zu beantworten und gemeinsam mit Ihnen maßgeschneiderte Lösungen für Ihre Anforderungen zu erarbeiten.

- Lagerung (z.B. Silo)

- Trockung (Prüfzeugnisse)

- Zuführung

- und vieles mehr

- Excel-Dateien

- CSV-Exporte

- CAQ-Systeme (CAQ AG, QS-1-2-3-4, Babtec CAQ etc.)

- und vieles mehr

MATLAB

LS-Dyna

LabVIEW

Simultation (Moldflow, Simufact ..)

und vieles mehr

Heißkanal-Regler

Temperiergeräte

Trocknungsgeräte

Feuchte-Sensorik

Kamera-/Prüfgeräte

Digital-I/O-Geräte

und vieles mehr

Die Detact Cloud-Lösung steht für kundenspezifische Automatisierung bei minimalem Administrationsaufwand. Sie nutzen Detact ganz einfach über den zentralen Symate-Server und erhalten eine plattformunabhängige End-to-End-Anwendung, die sofort einsatzfähig ist.

- Euromap 63 / 77

- OPC UA/DA

- Arburg ALS (Selogica 3.09x und 4.x)

- ENGEL CC200/CC300/EMI

- KraussMaffei MC5/MC6

- Ferromatik IQT Protokoll 2

- Beckhoff Twincat ADS (Husky SGM)

- und vieles mehr

MES-Systeme (MPDV Hydra, ProSeS BDE, Proficy MES, ENGEL Authentig, Intouch MES etc.

ERP-Systeme (z. B. SAP, infor ERP)

- und vieles mehr

Klimatechnik (Hallentemperatur, Luftfeuchtigkeit)

Wetterdaten

- und vieles mehr

Sie möchten unabhängig bleiben, Ihr Digitalisierungsprojekt selbst in der Hand behalten und Detact auf ihrer eigenen Hardware vor Ort nutzen? Dann ist die On-Premise-Lizenz genau das Richtige für Sie! Die Experten von Symate richten Detact auf Ihrem System ein und nehmen bei Bedarf die erforderlichen Anpassungen vor.

Detact ist eine übergeordnete Plattform für die Fertigung der Zukunft. Das KI-System verknüpft Fertigungsparameter, Produkteigenschaften und Qualitätsmerkmale an zentraler Stelle. Es wertet die übergreifend gewonnenen Daten intelligent und vollautomatisch aus. Damit übernimmt Detact die Funktion eines digitalen Assistenten für die ganzheitliche, systematische und hoch transparente Bewertung von Fertigungsprozessen.